Systematic Layout Planning(SPL)是一种在工厂布局规划中广泛应用的系统性方法。它通过一系列有序的步骤来优化工厂的物理布局,以实现生产效率的提高、资源利用的优化和工作环境的改善。以下是SPL在工厂布局规划中的应用概述:数据收集:SPL的第一步是收集有关工厂的各种数据,包括生产流程、设备配置、材料流动、人员需求等。这些数据提供了布局规划的基础。目标设定:根据工厂的目标和需求,制定布局规划的具体目标。这可能包括提高产能、降低运营成本、减少物料处理时间等。草图设计:基于数据和目标,进行初步的草图设计,考虑不同工作区域和设备的位置。这一阶段通常涉及手绘或计算机辅助设计。评估和比较:SPL使用不同的评估指标,如运输距离、物料流畅性、工人效率等,来比较不同的布局方案。这有助于选择适合方案。细化设计:一旦选择了适合方案,就可以进行更详细的设计,包括确切的设备位置、工作站布置和通道设计。这需要考虑到操作流程、人员安全和设备互操作性。实施计划:制定工厂布局实施计划,包括时间表、预算和资源分配。确保布局规划的顺利执行。监测和改进:一旦新布局实施,需要持续监测其性能并进行改进。塑造未来工厂的数字双胞胎:我们工厂规划,将数字世界与物理世界融为一体,为您创造数字双胞胎的未来。布局规划顾问

在工厂布局规划中,重要的环节通常是生产流程分析和优化。这一环节之所以如此关键,原因如下:直接关系到生产效率:生产流程的设计和优化直接影响到生产效率。合理的生产流程可以降低生产时间、减少浪费、提高产能,并确保产品按时交付。资源利用的关键:生产流程的布局决定了设备、人力资源和原材料的适合配置。优化布局可以有效地利用这些资源,降低成本。与质量和安全相关:良好的生产流程布局有助于减少生产中的错误和质量问题,提高产品质量。此外,它还可以确保工作场所安全合规,降低安全风险。与供应链协同:生产流程布局也需要与供应链和物流协同工作,以确保材料的及时供应和产品的顺畅流通。这对于避免生产中断至关重要。适应性和未来扩展:优化的生产流程布局应该具有一定的适应性,以应对未来需求的变化。这有助于降低未来布局调整的成本和风险。综上所述,生产流程的分析和优化是工厂布局规划中的主要环节,它对生产效率、成本控制、质量、安全和未来适应性都具有直接影响。因此,正确执行这一环节对于实现高效的工厂布局至关重要。工厂布局规划顾问创新永无止境:我们鼓励创新,建立创新文化,让您的工厂不断进步。

持续监控和改进是工厂布局规划的关键。咨询团队与企业合作建立监控体系,以便不断识别问题和改进机会。这确保了工厂的效率保持在高水平。数字化工具在工厂布局规划咨询中的应用也逐渐增多。模拟和优化软件允许咨询团队验证不同的布局方案,减少实施过程中的风险,确保结果。工厂布局规划咨询团队的专业知识是成功的关键。他们拥有丰富的经验,可以根据企业的特定需求提供定制的解决方案,确保工厂布局的优化。工厂布局规划咨询的目标是帮助企业实现高效的生产流程,降低成本,并提高竞争力。通过采用这些专业方法,企业可以实现这一目标,取得持续的成功。工厂布局规划咨询是一项专业的服务,通过价值流映射、设备布局优化、精益生产原则、人员培训、数字化工具等方法,帮助企业打造高效的工作环境。这些方法的综合应用有助于提高生产效率,降低成本,为企业带来长期的竞争优势。

工厂布局规划是一个复杂的系统工程,需要综合考虑各种因素以实现效果。明确目标和需求:首先,明确工厂布局规划的目标,例如提高产能、降低成本、提高质量等。同时,了解客户的需求和特殊要求。系统分析:采用系统学的思维,将工厂看作一个复杂的系统,包括设备、人员、物料流、信息流等。分析这些元素之间的相互关系,以系统理解系统的运作。数据收集与分析:工程学原理强调数据的重要性。收集有关生产过程、资源利用、运输流程等方面的数据。通过数据分析,揭示问题和机会。模型建立:使用工程学建模方法,创建工厂布局的数学或计算机模型。这有助于模拟不同布局方案,评估其性能。多目标优化:工厂布局规划通常涉及多个目标,如提高产能和降低成本。应用多目标优化方法,找到权衡各目标的精益解决方案。人因工程:考虑员工的人因工程原则,确保工作站设计符合人体工程学,提高工作效率和员工舒适度。持续改进:利用工程学的持续改进原理,不断评估工厂布局的性能,并根据反馈进行调整和优化。风险管理:采用系统学的方法来评估潜在风险,制定风险管理策略,确保工厂布局的可靠性和稳定性。智能工厂的未来:我们共同创造智能工厂的未来,实现高效、可持续和智能的制造。

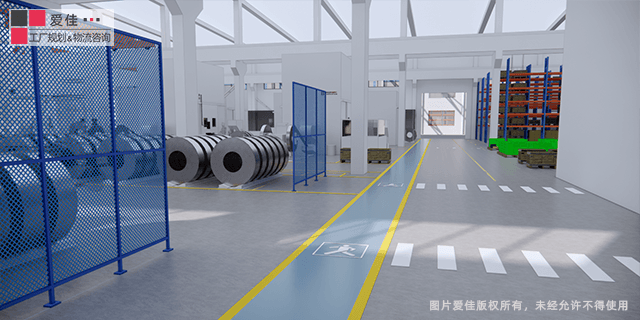

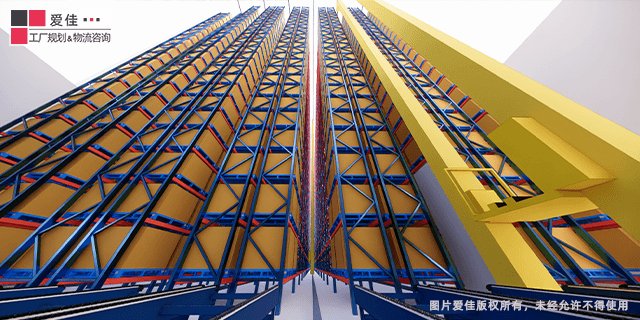

在工厂布局规划中,有一些实际的细节经验可以帮助你更好地进行规划和优化。以下是一些有用的经验:了解生产流程:在开始布局规划之前,深入了解生产流程,包括原材料进料、加工、装配、包装和出货等各个环节。考虑材料流动:着重考虑材料的流动路径。确保原材料和半成品能够顺畅地流向各个生产环节,避免不必要的运输和等待时间。优化工作站布局:确保工作站布局合理,减少员工在工作站之间的行走和移动。采用人因工程原则,使工作站符合员工的人体工程学需求。考虑安全和紧急情况:在布局规划中考虑安全性和应急情况。考虑环境因素:考虑环境因素,如温度、湿度、气味和噪音。根据产品特性和员工需求,选择适当的工厂环境。空间利用:有效利用工厂空间,考虑存储区域、货架、堆垛机和流动架等设备,以大幅地减少库存占用的空间。标记和标识:使用清晰的标记和标识。持续改进:布局规划不是一次性的任务。建立一个持续改进的文化,鼓励员工提出改进建议,以不断优化工厂布局。流程可视化:使用价值流映射等工具来可视化生产流程,识别瓶颈和浪费,并提出改进方案。灵活性:考虑工厂布局的灵活性。随着市场需求和产品变化,能够迅速调整工厂布局是重要的。超越传统,拥抱创新:在工厂规划中,我们挑战传统,拥抱创新,帮助您实现颠覆性的生产方式。精益车间布局规划供应商

供应链的智慧连接:我们将供应链智能连接,优化您的物流和生产流程。布局规划顾问

针对新能源电池工厂,不同工艺过程的布局需要根据生产工艺和特定要求进行优化。以下是几个关键的工艺过程以及它们的布局考虑因素:电池材料制备:原材料储存:确保原材料的储存区位于电池生产线附近,以减少物料运输距离。材料混合和处理:布置混合设备和搅拌器,以便将原材料混合均匀。粉末烘干和颗粒制备:将粉末或颗粒送至下一个工艺步骤,避免材料积压。电池组装:装配线:布局装配线,以较小化组件运输和组装时间。工作站:安排工作站,以确保工人能够高效地完成组装任务。自动化设备:引入自动化设备,如机器人,以提高组装速度和一致性。电池测试:测试设备布局:安排测试设备,以确保每个电池都经过必要的性能测试。测试工作站:建立测试工作站,以便工作人员可以监控和记录测试结果。数据管理系统:引入数据管理系统,以存储和分析测试数据。包装和成品储存:包装区域:设立包装区域,以将成品包装为产品。成品储存区:安排成品储存区域,以便存储和管理成品库存。发货区域:确保发货区域与货运通道相连,以便顺畅发货。废弃物处理:废弃物收集点:在生产线附近设置废弃物收集点,以便及时处理废弃物。布局规划顾问